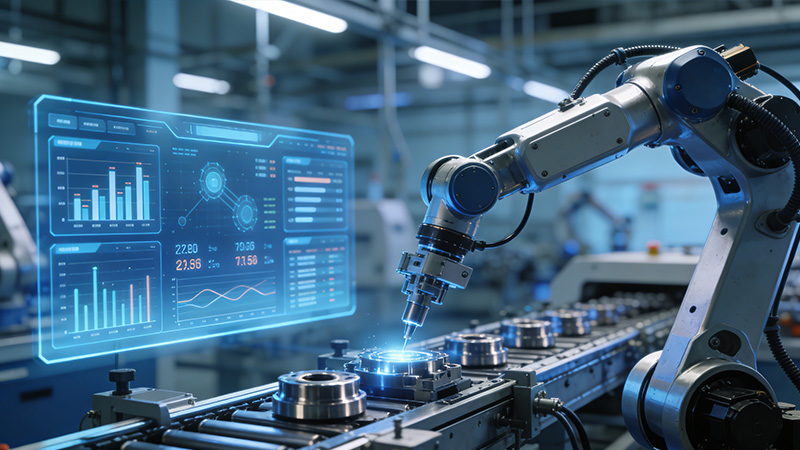

智能制造解决方案

制造业转型新引擎:从经验驱动到数据智能驱动

面对日益复杂的生产环境、严格的质量要求与成本压力,传统制造业面临 “质量检测依赖人工、生产参数凭经验调整、设备维护被动响应” 三大核心挑战。AI与工业互联网的深度融合,正在构建能够实时感知、自主决策、精准执行的智能生产新范式。

核心能力:四大工业AI引擎赋能制造全流程

1. 多模态工业视觉质检引擎

集成领先的非结构化数据处理框架,支持对产品外观、尺寸、装配完整性等多维度进行高速高精度检测。通过小样本学习与迁移学习技术,即使在缺陷样本稀少的情况下,也能实现99.9%以上的检测准确率,替代重复性人工目检。

2. 生产流程智能优化引擎

基于多智能体协同(Multi-Agent)与工作流引擎,构建数字孪生生产系统。实时分析生产数据(如温度、压力、振动),动态优化工艺参数、调度生产任务、平衡产线节拍,实现 “感知-分析-优化”的闭环控制,提升整体设备效率(OEE)。

3. 预测性维护与知识引擎

通过知识增强检索(RAG) 技术,融合设备手册、历史维修记录、专家经验与实时传感器数据。AI不仅能预警设备潜在故障,还能自动推荐故障根因与维修方案,将非计划停机时间减少50%以上,并构建企业专属的运维知识库。

4. 工业级部署与安全协同平台

提供私有化、一体机及边缘计算等多种部署方案,满足工厂内网低时延、高可靠的要求。平台具备严格的权限控制与操作审计,确保生产数据不出厂,并与MES、ERP、SCADA等系统安全对接,实现跨系统指令的自动化执行。

应用场景:贯穿“人机料法环”制造全要素

智能外观与精密尺寸检测

- 表面缺陷检测:快速识别产品划痕、凹坑、脏污、色泽不均等瑕疵,速度达毫秒级。

- 高精度尺寸测量:基于视觉进行亚像素级尺寸测量,精度可达微米级,替代传统卡尺、投影仪。

- 装配完整性验证:自动检查零件是否漏装、错装,螺丝是否拧紧到位,确保产品装配质量。

生产过程优化与工艺控制

- 工艺参数自适应调优:在注塑、焊接、喷涂等环节,AI根据环境与材料波动,实时推荐最优工艺参数。

- 产线平衡与智能调度:当某工位出现瓶颈或设备故障时,AI动态调整前后工序节奏与生产订单优先级。

- 能耗智能管理:分析设备能耗数据,识别异常能耗点,自动优化设备启停策略,实现节能降耗。

设备健康管理与预测性维护

- 关键设备健康预测:基于振动、温度、电流等多传感器数据,提前数小时至数天预警轴承磨损、刀具破损等故障。

- 维修辅助与知识沉淀:维修人员通过AR眼镜或移动端,获取AI推荐的维修步骤、3D图纸与安全提示。

- 供应链风险预警:分析设备关键部件的寿命周期,自动生成备件采购建议,避免因缺件导致停产。

价值呈现:数据驱动的制造竞争力提升

| 关键指标 | 传统制造模式 | AI智能制造解决方案 |

|---|---|---|

| 质检效率与成本 | 依赖大量质检员,成本高,一致性差 | 7×24小时自动检测,人力成本降低70%+ |

| 产品良率 | 受人员状态影响,波动大,漏检率高 | 检测标准统一,稳定将良率提升1-3个百分点 |

| 设备综合效率 | OEE普遍低于70%,非计划停机频繁 | 通过预测性维护与优化调度,OEE提升10%-25% |

| 工艺优化周期 | 依赖老师傅经验,试错成本高,周期长 | AI实时调优,将工艺优化周期从月缩短至天 |

| 知识传承 | 核心工艺与经验依赖个别老师傅 | 关键工艺参数与维修知识数字化沉淀,形成企业资产 |

构建未来工厂:从单点智能到全局协同

智能制造的未来是 “全域感知、全局协同、自适应进化” 的工业智能体。我们的解决方案已在汽车、电子、半导体、食品等多个行业落地,助力企业将生产现场的海量数据转化为可量化、可优化、可复制的核心竞争力,实现从“制造”到“智造”的跨越。

欢迎制造企业、集成商与生态伙伴联系我们,获取行业解决方案白皮书及试点项目支持。